溶射施工部門

溶射とは

Thermal spraying

溶射材料を溶射機の熱源により融解し、吹き付けて被膜を形成する表面処理技術のひとつです。

溶射は母材への熱影響が少ないため、歪が少なく、用途に応じた被膜を形成することができます。

また、溶射はほとんど溶着しないため、母材を選ばず多種多様な対応ができます。

溶射の種類

アーク溶射

線材間にアークを発生させ、そのエネルギーを利用しワイヤーを溶融させ圧縮空気で微粒子化、吹き付けます。

プラズマ溶射

アークにより不活性ガスをイオン化しプラズマ状態が発生し、数万度の熱を発生させ熱源に溶射粉末を投入・溶解させ吹き付けます。

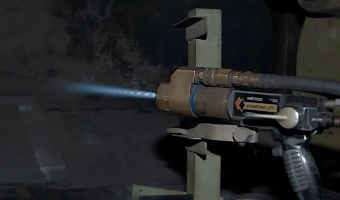

HVOFダイヤモンドジェット溶射

高速フレーム中に粉末を投入し吹き付けます。

高い熱効率と速さにより密着性が強い溶射皮膜を形成します。

溶射施工により期待できる効果

◾️耐食摩耗

◾️耐摺動摩耗

◾️耐衝撃

◾️耐酸化硫化

◾️耐高温腐蝕

◾️電気絶縁

施工例

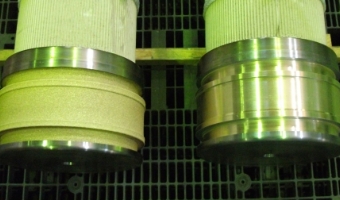

金属溶射(異種金属)

鉄基材の材料に摺動摩耗特性を付与するためにアルミブロンズ溶射皮膜を成膜。

左:溶射後 右:溶射旋盤加工後

絶縁溶射

ヒーター配線と金型が接触してしまった場合の漏電を防ぐため絶縁として

セラミックスを溶射。

耐摩耗・高硬度化溶射

軸受部が摩耗したので修正するとともに耐摩耗性を持たせるために高硬度セラミックスを溶射。

耐熱・耐腐食

浸炭ガス発生器(CRGガス発生器)が1年程度で腐食交換となるため耐熱・耐腐食溶射をおこなった。

プレス金型の超硬溶射

硬質クロムメッキ施工にて、摩耗が著しい金型の再生時の表面処理として、金型の長寿命化によるメンテナンスコストを削減。

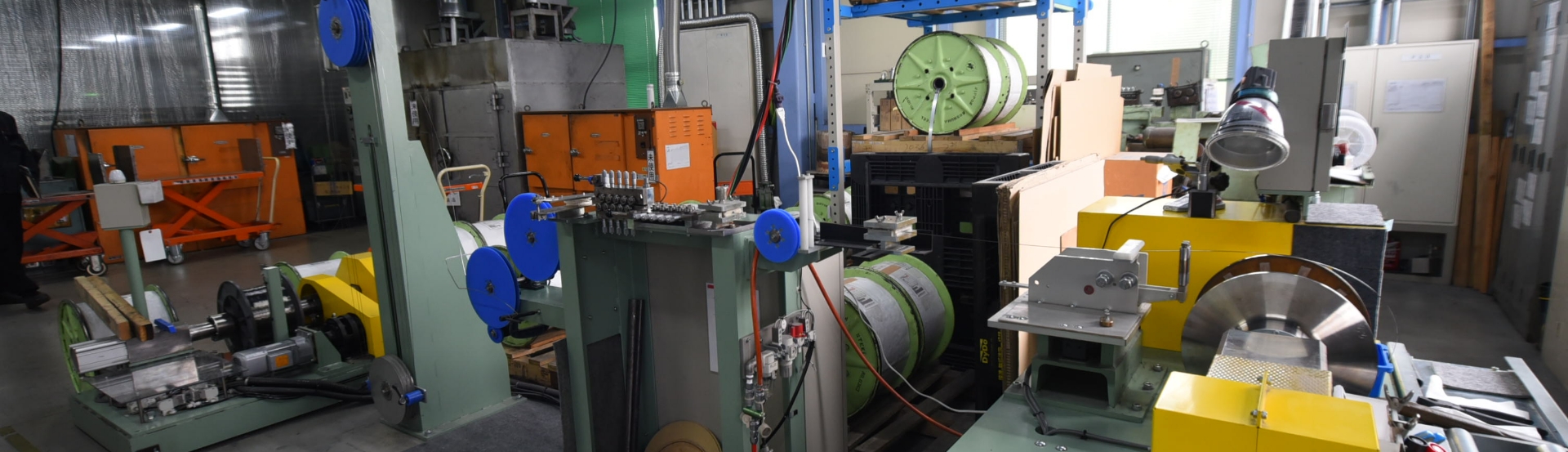

主要設備

◾️高速フレーム溶射機

◾️プラズマ溶射機

◾️アーク溶射機

◾️溶射用6軸ロボット

◾️ショットブラスト機

◾️旋盤、フライス、ターンテーブル